Buller har varit en utmaning sedan den moderna tillverkningsprocessen växte fram. I början hade varken fackföreningarna eller företagen kunskap om hur farligt bullret var. Okunskapen resulterade i att många industriarbetare fick hörselskador. Det blev därför tydligt att det krävdes mer kunskap och en lösning på problemet.

I början av 1970-talet visade det sig att många inom industrin drabbades av hörselskador. Arbetsmarknadens parter i Sverige tillsatte därför en grupp som fick i uppdrag att undersöka problemet och presentera ett förslag på hur man skulle minska bullret. Akustikingenjören Stig Ingemansson fick i uppdrag att leda projektet.

1976 – Starten

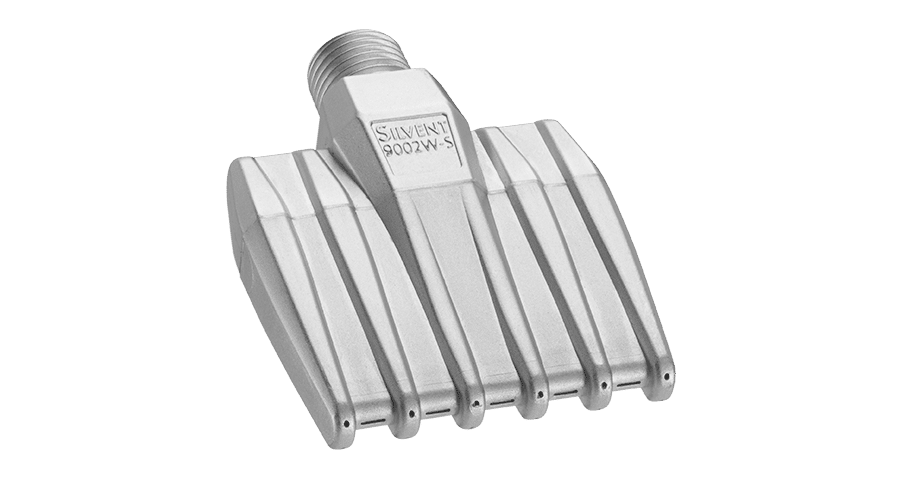

För att få mer information kring problemet började projektgruppen med att genomföra studier och mätningar ute i den svenska industrin. Det visade sig att i princip alla branscher hade problem med buller, det vill säga ljudnivåer över 85 dB(A). En av processerna som orsakade mest buller var blåsning med tryckluft. Man konstaterade att många av företagen använde vanliga kopparrör, även kallade öppna rör, vid rengöring, torkning, kylning, förflyttning och sortering med tryckluft. Alternativt användes blåspistoler som byggde på samma princip, ett öppet rör. Efter att ha analyserat andra marknader i Europa och USA konstaterades att även dessa använde sig av samma metod. Problemet med att använda öppna rör vid blåsning med tryckluft är att det skapas mycket turbulens så snart tryckluften lämnar röret.

Detta ger väldigt höga och skadliga ljudnivåer. För att sänka ljudnivån och minska antalet hörselskador förstod projektgruppen att de behövde ta fram en ny lösning.