Hałas jest wyzwaniem od momentu pojawienia się nowoczesnych technik produkcyjnych. Na początku ani związki zawodowe, ani firmy nie miały świadomości, jak niebezpieczny jest hałas. Ignorancja doprowadziła do utraty słuchu u wielu pracowników przemysłowych. W ten oto sposób zrodziła się konieczność lepszego zrozumienia problemu i zaoferowania odpowiednich rozwiązań.

Na początku 1970 roku stało się jasne, że wiele osób w przemyśle cierpi na problemy ze słuchem. W związku z tym podmioty związane z rynkiem pracy w Szwecji powołały grupę, której zadaniem było zbadanie problemu i przedstawienie propozycji dotyczącej sposobu ograniczenia hałasu. Pieczę nad projektem powierzono inżynierowi akustyki Stigowi Ingemanssonowi.

1976 – początki

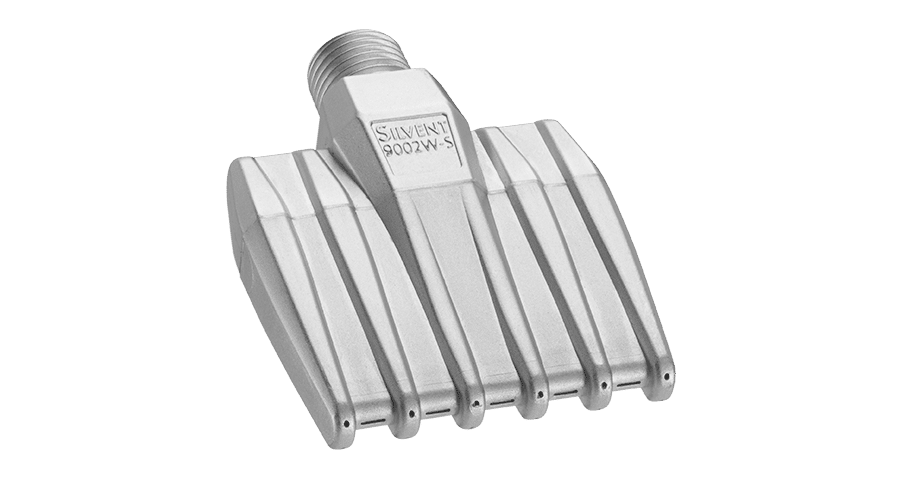

Aby uzyskać więcej informacji na temat problemu, grupa zajmująca się projektem rozpoczęła od przeprowadzenia badań terenowych oraz dokonania pomiarów w szwedzkim przemyśle. Okazało się, że niemal każda branża ma problemy z hałasem, tj. poziomem dźwięku powyżej 85 dB(A). Odmuchiwanie sprężonym powietrzem było jednym z procesów, które generowały najwięcej hałasu. Zauważono, że wiele firm używało zwykłych rur miedzianych, znanych również jako rury otwarte, do czyszczenia, suszenia, chłodzenia, transportowania i sortowania z pomocą sprężonego powietrza. W innych przypadkach używały one pi-stoletów pneumatycznych opartych na tej samej technologii – otwartej rurze. Po przeanalizowaniu innych rynków w Europie i Stanach Zjednoczonych odkryto, że tam również stosuje się tę samą metodę. Problemem podczas odmuchu sprężonym powietrzem za pomocą otwartych rur jest zwiększona turbulencja powietrza powstająca, gdy tylko opuści ono rurę. Skutkuje to bardzo wysokim, szkodliwym poziomem hałasu. Zespół projektowy zrozumiał, że musi opracować nowe rozwiązanie, jeśli chce ograniczyć poziomu hałasu oraz problem ubytku słuchu.