Le bruit est un défi depuis l’émergence de la fabrication moderne. Très tôt, ni les syndicats ni les entreprises ne savaient à quel point le bruit était dangereux. L’ignorance a entraîné une perte auditive pour de nombreux travailleurs industriels. Il est donc devenu évident qu’une meilleure compréhension et une solution au problème étaient nécessaires.

Il est devenu évident au début des années 1970 que de nombreuses personnes dans l’industrie souffraient de perte auditive. En conséquence, les acteurs du marché du travail en Suède ont mis en place un groupe chargé d’enquêter sur le problème et de présenter une proposition sur la manière de réduire le bruit. L’ingénieur acoustique Stig Ingemansson a été chargé de diriger le projet.

1976 – Les débuts

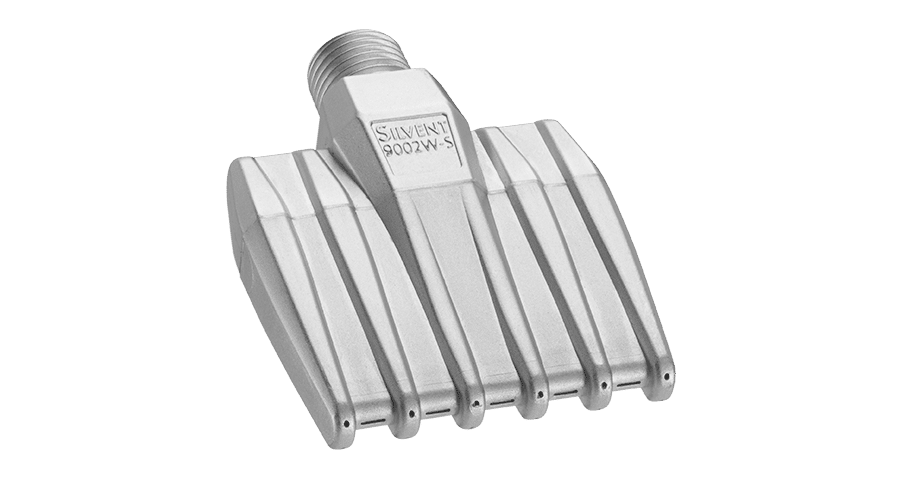

Pour obtenir plus d’informations sur le problème, le groupe de projet a commencé par mener des études et des mesures sur le terrain dans l’industrie suédoise. Il est devenu évident que presque toutes les industries avaient des problèmes de bruit, c’est-à-dire des niveaux sonores supérieurs à 85 dB (A). Le soufflage par air comprimé était l’un des processus qui générait le plus de bruit. Il a été noté que de nombreuses entreprises utilisaient des tuyaux en cuivre ordinaires, c’est-à-dire des tuyaux ouverts, pour le nettoyage, le séchage, le refroidissement, le déplacement et le triage à l’air comprimé. Ou ils ont utilisé des soufflettes basés sur le même principe, un tuyau ouvert. À la suite d’une analyse d’autres marchés en Europe et aux États-Unis, on a également découvert que les marchés utilisaient la même méthode. Le problème avec le soufflage d’air comprimé à travers des tuyaux ouverts est l’augmentation de la turbulence de l’air créée dès que l’air quitte le tuyau. Il en résulte des niveaux sonores très élevés et nocifs. L’équipe du projet a compris qu’elle devait développer une nouvelle solution si elle voulait réduire les niveaux sonores et la perte auditive.