Lärm ist seit der Entstehung der modernen Fertigung eine Herausforderung. In den Anfangs zeiten wussten weder die Gewerkschaften noch die Unternehmen, wie gefährlich Lärm ist. Diese Unwissenheit führte bei vielen Industriearbeitern zu Hörverlusten. Und so wurde es of fensichtlich, dass ein besseres Verständnis und eine Lösung des Problems notwendig waren.

Anfang der 1970er Jahre wurde deutlich, dass viele Arbeiter in der Industrie an Hörverlust litten. Dementsprechend richteten die Arbeitsmarktparteien in Schweden eine Gruppe ein, die das Problem untersuchen und einen Vorschlag zur Lärmminderung vorlegen sollte. Der Akustikingenieur Stig Ingemansson wurde mit der Leitung des Projekts beauftragt.

1976 — Der Anfang

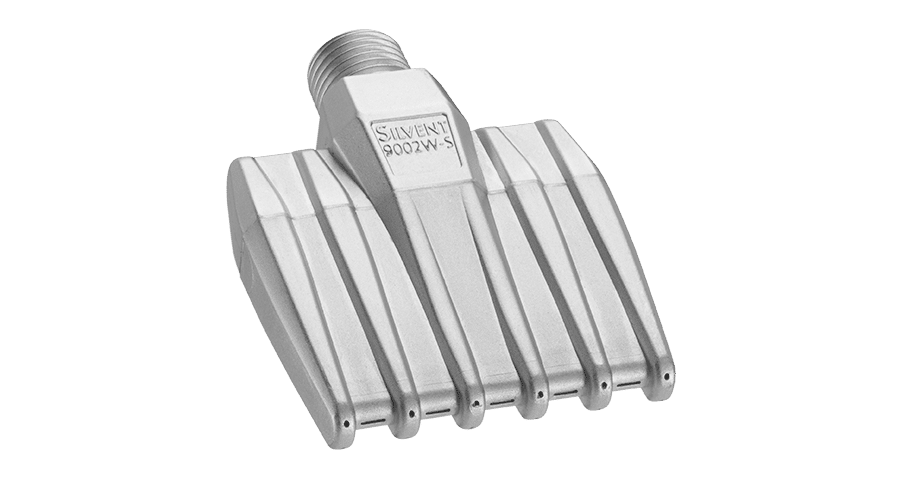

Um mehr Kenntnisse über das Problem zu erhalten, führte die Projektgruppe zunächst Feldstudien und Messungen in der schwedischen Industrie durch. Es stellte sich heraus, dass fast jede Branche Lärmprobleme hatte, d. h. Schallpegel über 85 dB (A). Das Abblasen mit Druckluft war einer der Prozesse, die besonders viel Lärm erzeugten. Man stellte fest, dass viele Unternehmen gewöhnliche Kupferrohre, auch offene Rohre genannt, zum Reinigen, Trocknen, Kühlen, Transportieren und Sortieren mit Druckluft verwendeten. Oder sie verwendeten Druckluftpistolen nach dem gleichen Prinzip, mit einem offenen Rohr.

Nach einer Analyse anderer Märkte in Europa und den USA wurde festgestellt, dass auch diese Märkte dieselbe Methode anwenden. Das Problem beim Abblasen mit Druck-luft durch offene Rohre ist die erhöhte Luftverwirbelung, die entsteht, sobald die Luft das Rohr verlässt. Dies führt zu sehr hohen, schädlichen Schallpegeln. Dem Projektteam wurde klar, dass es eine neue Lösung entwickeln musste, um den Schallpegel und den Hörverlust zu verringern.